Una vez que tenemos el diseño de la carrocería realizado en 3D necesitamos un software que nos permita generar el código NC para trasladarlo a la fresadora.

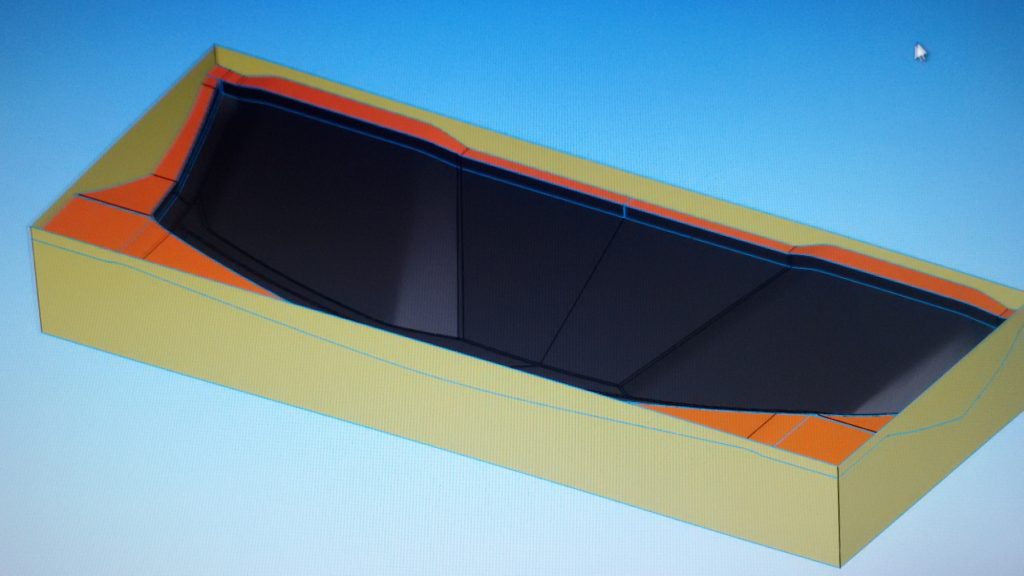

Para el caso del difusor trasero hemos mecanizado el negativo del modelo, de esta manera nos ahorramos un paso en el proceso de fabricar los moldes.

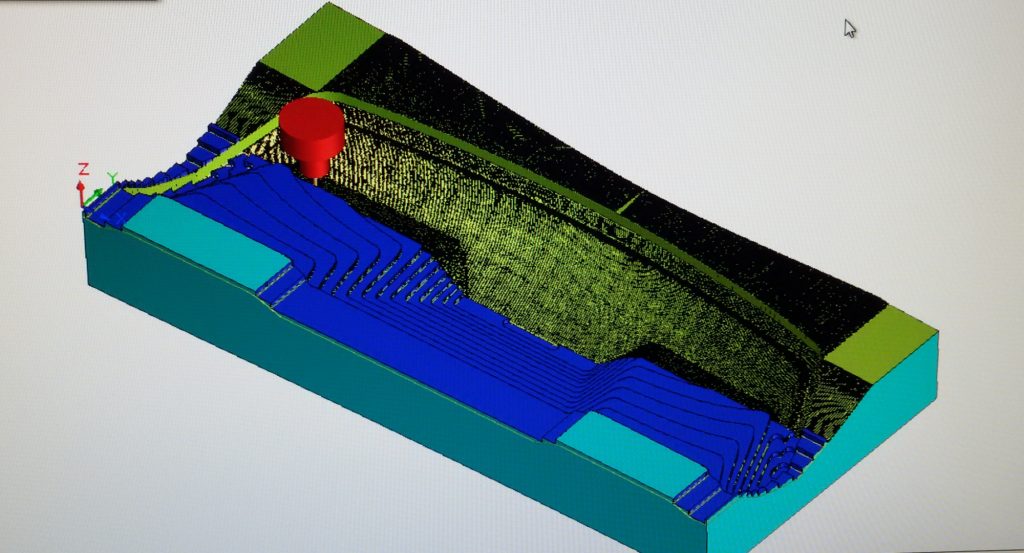

Simulamos el proceso de mecanizado y generamos el código NC. Comprobamos que el portaherramientas no colisiona con el modelo y que la fresa alcanza todos los huecos sin problemas.

Calculamos el espesor necesario para la pieza y encolamos varias planchas de poliestireno con cola blanca, esto es importante ya que es un material que reacciona con otro tipo de pegamentos (los que llevan disolvente) así como con el poliester.

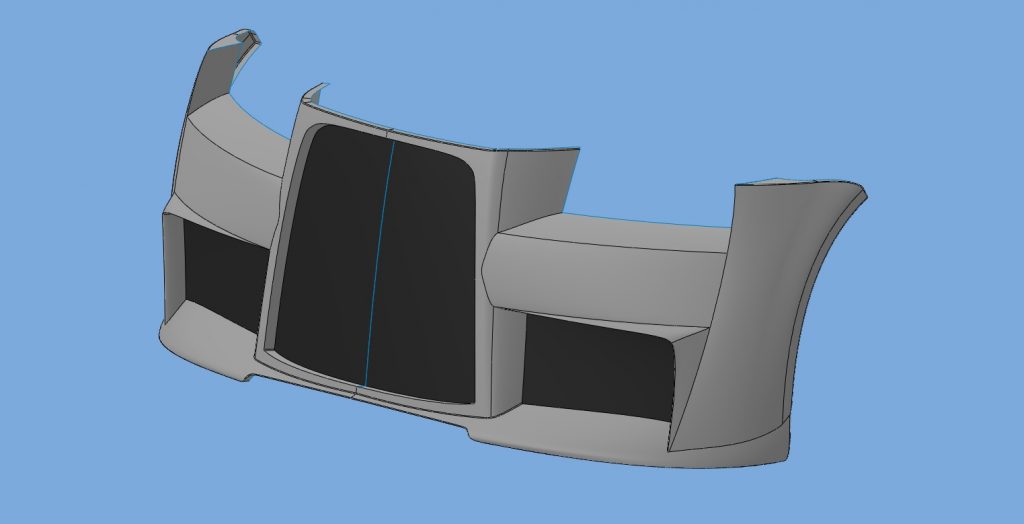

Al ser una fresadora de 3 ejes, la capacidad de mecanizar piezas complejas es reducida, hay que cortar el modelo en diferentes piezas y mecanizarlas por separado, en el caso de los pilotos traseros hemos tenido que mecanizar primero una cara y luego girarlo 90º para terminar de mecanizar la otra cara.

Una vez que hemos mecanizado todas las piezas por separado las encolamos, hay que tener en cuenta el proceso de desmoldeo para saber cuántas piezas queremos unir.

Lo bueno del poliestireno es que se lija a mano muy fácilmente, pesa poco y se pueden unir cuantas piezas se quieran.

Lo malo es que no se puede conseguir un buen acabado, por eso nosotros le damos unas cuantas capas de Aguaplast, no reacciona con el poliestireno y es muy fácil de lijar, consiguiendo un acabado más que aceptable.

Con el Aguaplast podemos corregir cualquier imperfecto que se haya dado en el proceso de mecanizado.

Al ser un material blando, la operación de desbaste se puede realizar a alta velocidad sin que la máquina sufra mucho.

La operación de acabado también se realiza a alta velocidad pero la distancia entre pasos es de 1.5mm.

Dejar una opinión

Lo siento, debes estar conectado para publicar un comentario.